Before/取組み前の課題

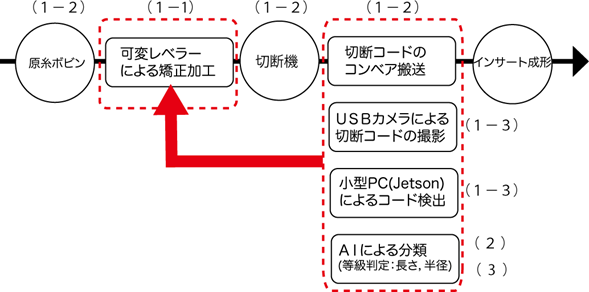

・ボビンにまかれた原材料であるナイロン原糸は、ボビン軸中心付近にまかれているものほど巻き癖が強く残り、材料として不適格になっており、歩留まりを悪くしていた。

・ナイロンコードにストッパーをインサート成形にて溶着する際、曲がり癖の大きいものについてストッパー中央にインサートすることが困難であった。

・ナイロンコードにストッパーをインサート成形にて溶着する際、曲がり癖の大きいものについてストッパー中央にインサートすることが困難であった。

After/取組みによる効果

・レベラーを導入、AIによるナイロンコード画像判定によりレベラーを制御することで巻き癖の除去ができるようになり、それまで使用できなかった巻き癖の強いナイロン原糸が製品に使用できるようになり歩留まりが改善した。

・ナイロンコードの巻き癖が解消されたことにより、後工程であるインサート成形の作業効率が向上した。

・ナイロンコードの巻き癖が解消されたことにより、後工程であるインサート成形の作業効率が向上した。