Before/取組み前の課題

・治具を探すのに時間がかかる

・研磨の巧拙に個人差がある

After/取組みによる効果

・管理ツールで探す時間ゼロ

・“勘”を定量化して標準化

内田精研有限会社の取組事例

業種

取り組みテーマ

活用した支援

| 川口市の内田精研有限会社は、高度な品質が求められる宇宙ロケットやフォーミュラ1(F1)レース車のエンジン部品も手掛けている金属精密研削加工会社だ。その技術の精度は群を抜いている。

クライアントをして「御社に頼んでダメならあきらめる」と言わしめるほど。だが実際に内田精研が「あきらめる」ことはない。 「なんとかします」 この姿勢が内田行彦社長以下、全ての従業員の信念、いわば会社の風土になっているのだ。その意識が同社の技術をさらに高める原動力になってきた。 そして今、デジタル化によって作業効率を上げ、さらに会社の一体感を高めようとしている。 |

||

● 部品製造から研削・研磨へ |

||

|

内田精研の現在までの歩みを見るとき、内田社長の「夢」を抜きには語れない。 父親である先代が創業した1982年当時は、一般的な部品製造の会社だった。高校生、大学生のころは会社でアルバイトもしていたが、「何の部品を作っているのかわからないので、あまり面白くなかった」(内田社長)

|

|

|

| 大学を出て機械メーカーに就職した内田社長は約3年間、営業をやりながらさまざまな機械設備や工場を見てきた。そして家業を継いでからは、事業内容を部品製造から、最終工程である部品の研削・研磨へとシフトしていった。ただ時代はちょうどバブルがはじけた後で、景気はどん底だった。営業経験がある内田社長は新しい仕事を取りに出た。しかも大手メーカーをダイレクトに訪問した。部品を最終的に仕上げる加工はミクロン単位の高度な技術が求められ、ライバルは少ない。ある精密メーカーの品質テストに合格し、受注することができた。苦労の末に大手メーカーとの取引が始まったことで、内田社長の夢が再燃した。 | ||

| 「僕は『宇宙戦艦ヤマト』と『スターウォーズ』の世代なんですよ。宇宙飛行士にはなれなかったですけど、モノづくりをやっているんだから、自分が作った部品を宇宙に飛ばすことはできるんじゃないかと」

|

|

NASDA(現在のJAXA(宇宙航空研究開発機構))にアプローチしたこともある。またロケット部品の中で内田精研が扱えるものはエンジン部品だろうと考え、国産ロケットのエンジンを製造している会社の門を叩いたこともあったが、取り合ってもらえなかった。

そこから10年、ひたすら技術を向上させるべく努力してきた。その中で一つの決断をした。自分の夢である宇宙産業への進出を、目標として会社の内外に発表したのだ。

「かつて自分がバイトしていたときのことを思い出し、夢のある、ワクワクするモノづくりをやりたいと思ったんです。勇気を持って口にしたら、自分でも“よしっ”と思いましたし、周りの目も違ってきますから動かなきゃいけませんよね」

願えば叶う。半年後、内田社長はある航空エンジンメーカーが使用する部品の材料を手にしていた。そのメーカーから加工のテストを請け負ったのだ。商談会で出会ったメーカーの担当者に自分の思いを伝えたところ、会社に呼ばれて加工する部品の材料を見せられた。材料だけで数百万円だと伝えられ、息が止まった。

「失敗したら弁償できませんけど、それでもやってみたい、と言いました」

その熱意が実ってテストの機会をもらった。初めての材質だったが、以前に苦労して研削したものと少し似ていたこともあって、削り方を工夫したらうまくいき、テストにクリアした。難しい仕事に直面して、あきらめるのではなく、なんとかしようとする姿勢が生きた。そこからロケット関係の仕事は続いている。

内田社長が「宇宙産業に参入する」と発表したとき、社員はみんな無反応だったが、いまでは朝礼でこんなスピーチをする社員もいる。

「『どんな会社で働いてるの?』と聞かれて『宇宙ロケットのエンジンとかをやってる』と言うと、みんなに『すごい!』と言われる。自分もいつかはそういう部品を加工したい」

宇宙産業参入前と今では会社の雰囲気がまるで違うという。

| その後、F1レース車のエンジン部品も手掛けるようになり「宇宙品質、F1品質」の内田精研、と謳われる今がある。それはクライアントの要求に正面から向き合い、それに対応できるよう自らの技術を高めてきた結果だ。

ロケットとF1が売上の中で大きなパーセンテージを占めるわけではないが、人材募集では、そういうことに興味を持つ若者が応募してくる。ワクワクするモノづくりが会社のシンボルとなっているのだ。 |

|

こうして地歩を固めてきた内田精研は、さらなる業務拡大、作業の効率化を図るためにノーコードツールを導入した。

きっかけは2年前、業務の拡大に伴い、本社から徒歩で10分ほど離れたところに第二工場を作ったことだった。拠点が2か所になると無駄が増え、社内のコミュニケーションは希薄になる。その改善のため、オンラインで全体朝礼を行い、社員全員が顔を合わせることにした。

次に弁当の発注方法をデジタル化した。会社がある地域は、昼食を取る店がないので仕出し屋に弁当を頼んでいるが、注文に2つの拠点の集計が必要になる。それで、個人の注文(弁当の要不要、サイズ、本社と第二工場のどちらで食べるかなど)を自動で集計し、仕出し屋に発注するツールを作成した。

それを皮切りに業務に関するデジタル化も推進した。現在、それを担っているのは、半年前に入社した内田任亮(ひであき)さん。内田社長の息子さんだ。

● デジタル化の担当者を置き、業務を次々と改善 |

| 任亮さんは子どものころから家業を見て育ち、社長である父の「宇宙への夢」もよく知っていた。大学では航空宇宙工学を学び、大学院を経て自動車会社で設計業務を経験した後、内田精研に入社した。

今では、在庫、生産進捗、5S、不適合、商談状況など、事業活動のほとんどをツールで共有している。拠点が二つになった同社には必要不可欠なものだ。 |

|

|

| また、作業中の温度によって研磨の仕上がりが違うことは以前から知られていたが、肌感覚で調整していたものを、水温・気温を測定しデータ化することで、最も適した環境を導き出すことができた。現在はそれに加えて加工するときの音、周波数を測定し、データ化しようと試みている。砥石の具合が悪くなってくると音が変わる。この音がしたら危ない、というのはそれまで“勘”に頼っていた部分だった。任亮さんは「良い悪いを識別するような周波数解析を行って、この周波数が出たら機械を止めろ、みたいなアラームを出すようなシステムに着手しています。そうなれば経験の浅い作業者でも安心して作業できますし、人材育成にもつながると思っています」と語っている。

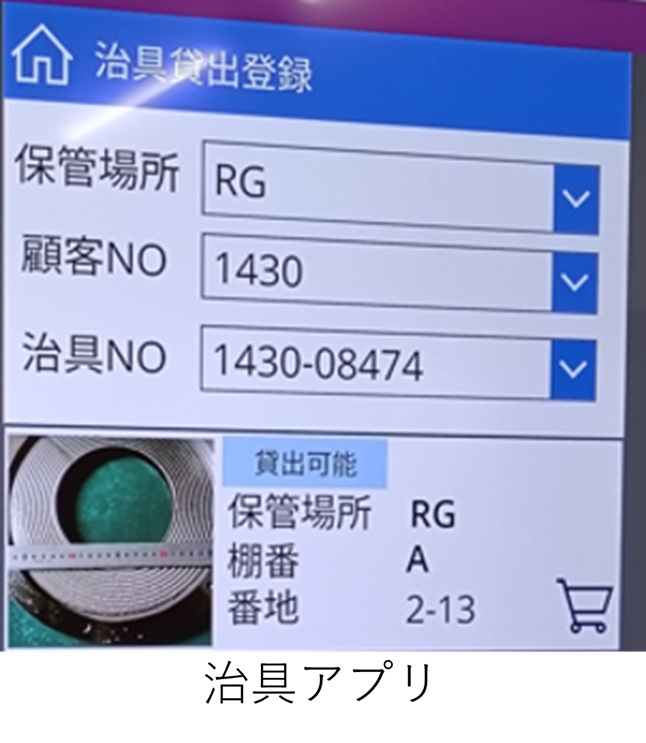

もう一つ代表的な例は、加工するときの器具“治具”の管理だ。内田精研では、同じクライアントの仕事でも、製品によって使う治具が違い、必要な治具を作ることも多い。ときには一度使ったきりの治具もあり、1年後にまた必要になる治具もある。その管理はこれまでアナログで、「あの治具はどこへ行った?」「このへんにあるはずだ」「いや、もう使わないから潰しちゃった」などということがしょっちゅうだった。 その治具にすべて番号を付け、形状、保管場所、使用者、貸出日、返却日などを管理することで、大幅な効率化を図っている。また、製造現場だけではなく、事務方の仕事に関しても任亮さんは取り組んでいる。 |

||

| 「もともと事務方の負担を減らしたいなと思っていました。書類関係がすごく多いし、お客さんごとに指定の書式があったりして、大変なんです。アプリを作って、それに入力したら全部自動で書類に入力されるプログラムを作りました」

さらに二次元コードが自動で付与されて、それを読み取ることで製品の情報がいろいろ引出せるようになっている。過去の不具合も情報化されている。 |

|

任亮さんは、会社では最も新顔。それだけに慣習にとらわれない新しい視点がある。また、かつてアルバイトをしていたこともあって社員とのコミュニケーションも取りやすい。27歳と年齢的にも若いので、社長には言いにくくても任亮さんには気軽に相談できるらしく、製造現場からも事務方からも「こういうふうになったら仕事がやりやすくなる」という要望が出る。それを「なんとかしたい」と取り組む任亮さんの姿勢も内田精研の社風だろう。

内田社長も「それがうちの会社にとって歩むべき道かどうかは自分が判断しますが、アプローチはいろいろあると思うので、若い発想でどんどんやっていって良いと思います」と語っている。

宇宙、F1と夢を実現してきた内田社長はいま、人工関節という医療の分野への進出を目指している。

描いた夢をあきらめないことが自分を磨き、夢の実現につながる。そしてまた、その先の夢を追いかける。内田精研の夢の実現に、デジタル化は大きく貢献している。

内田精研有限会社