Before/取組み前の課題

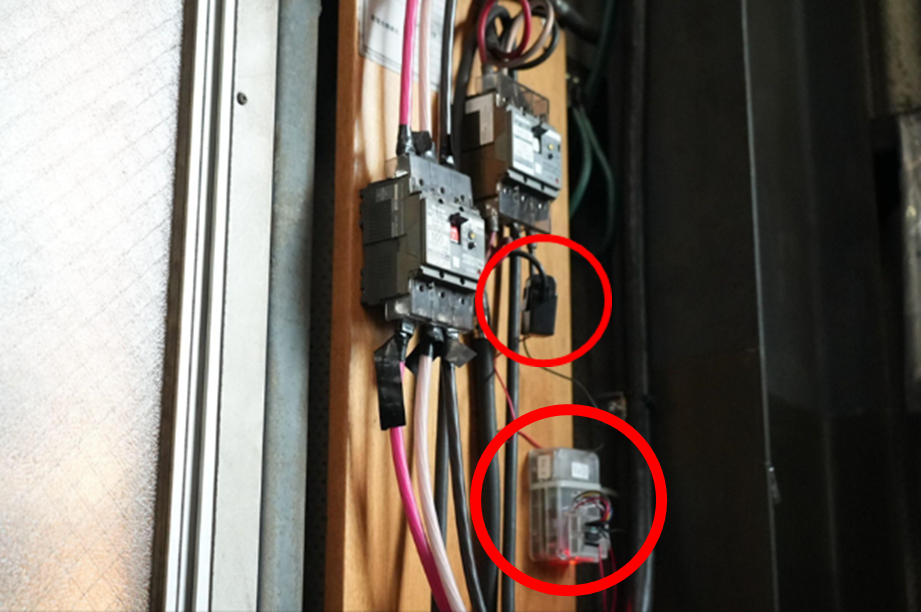

・加工・組み立て設備の稼働状況を人力で測定していたため、継続的なデータ収集ができなかった。

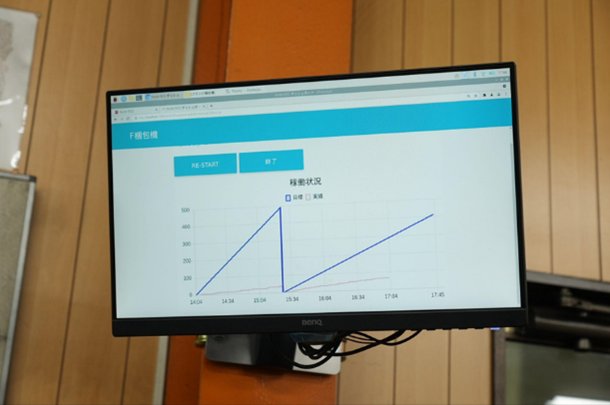

・包装機での生産個数を人力で数えており、データが蓄積されず現実的な目標値が設定できていなかった。

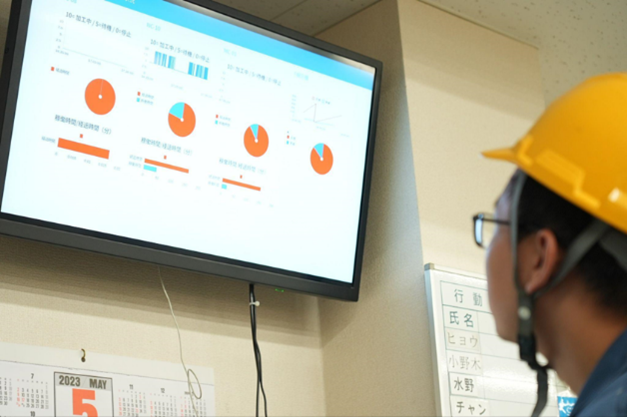

・効率化・生産性向上に目を向ける社員が少なかった。

・包装機での生産個数を人力で数えており、データが蓄積されず現実的な目標値が設定できていなかった。

・効率化・生産性向上に目を向ける社員が少なかった。

After/取組みによる効果

・加工機の稼働状況をデータ化し、リアルタイムに可視化できるようになった。

・包装機の生産状況をリアルタイムに可視化し、現状に合った目標設定ができるようになった。

・効率化・生産性向上を意識する風潮が社内に広がってきた。

・包装機の生産状況をリアルタイムに可視化し、現状に合った目標設定ができるようになった。

・効率化・生産性向上を意識する風潮が社内に広がってきた。